Modern teknoloji sayesinde, yapı malzemeleri pazarı her geçen yıl artmaktadır. Karmaşık yarı saydam yapılar oluşturmak, yeni bir polimer plastik - polikarbonat sayesinde çok daha kolay hale geldi. Bunun için gerekli tüm nitelikleri bir araya getirir - güç, esneklik, düşük ağırlık, yarı saydamlık ve estetik.

Polikarbonatın popülaritesi her gün artmaktadır. Talep, bildiğiniz gibi, arz yaratır, böylece pazar çok sayıda üreticinin ürünlerine doygun hale gelir. Önerilen makale, seçim için gerekli bilgileri sağlayacak ve kolaylaştıracaktır.

Polikarbonatın popülaritesi her gün artmaktadır. Talep, bildiğiniz gibi, arz yaratır, böylece pazar çok sayıda üreticinin ürünlerine doygun hale gelir. Önerilen makale, seçim için gerekli bilgileri sağlayacak ve kolaylaştıracaktır.

İçindekiler:

En iyi polikarbonat üreticileri - hangi şirketi seçmelisiniz

Yüksek kaliteli polikarbonat üretiminde dünya liderleri - Avrupalı üreticiler:

1. Polygal plastikler

2. Bayer (TM Makrolon)

3. Brett martin

4. Polyu italiana

Bu işletmelerin ürünleri uluslararası standartlara uygundur.

Biraz aşağılık olsa da, en iyi Rus üreticilerin polikarbonatları da yüksek kalitede farklılık göstermektedir:

1. Karboglass

2. Safplast

3. Polyalt

Polikarbonat Çeşitleri

Polikarbonat üç türe ayrılır: monolitik (dökme), profilli ve hücresel (hücresel). Malzemenin türüne ve teknik özelliklerine (tabakanın kalınlığı ve yoğunluğu, atlama tellerinin sayısı ve petek polikarbonat içindeki yerleri) bağlı olarak, bazı işleri yapmak için plastik kullanılır.

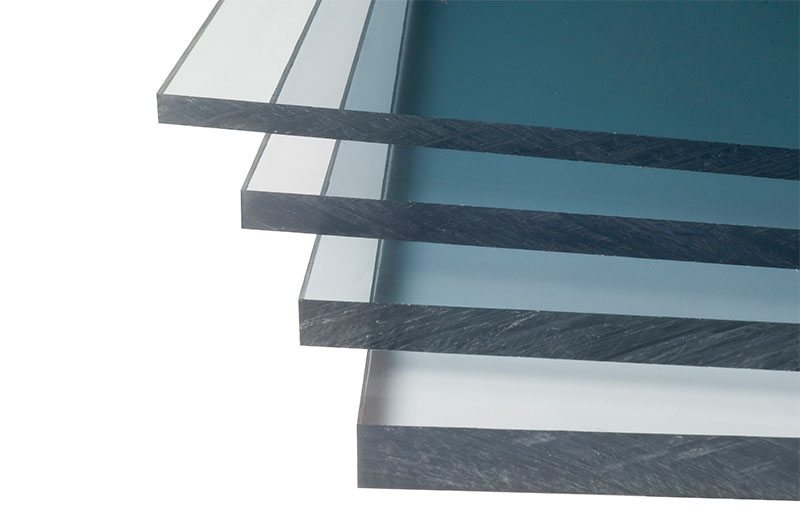

Monolitik polikarbonat

Bu, 1 ila 12 mm kalınlığında, iç boşluklardan yoksun ve dışarıdan akrilik camdan (pleksiglas) benzeyen katı bir polimer levhadır. Bazı üreticiler 20 mm kalınlığa kadar panel üretmektedir. Levhalar, renksiz, saydam ve yarı saydam olabilir, daha düşük ışık geçirgenliğine sahip, renkli olabilir.

Polikarbonatın enjeksiyon yöntemi ile elde edilen kayda değer yoğunluğu ve viskozitesi, mekanik yüklere karşı direncini arttırmaktadır. Polimerin darbe dayanımı 1000 kJ / m²'dir.

Yarı saydam yapıların yapımında kullanılan diğer popüler malzemeler ile karşılaştırıldığında bu göstergenin aşılmasının çokluğu:

- Pleksiglas - 60;

- Polistiren - 150;

- Silikat camı - 200.

Monolitik polikarbonat paneller kötü hava koşullarına karşı dayanıklıdır, dolu, güçlü rüzgar ve yoğun kar yağışlarından korkmazlar. Çok güçlü darbelerden yüzey çatlayabilir, ancak yaralanabilen çok sayıda tehlikeli keskin parça oluşmaz.

Gerekirse, panel bükülmüş olabilir ve onlara kemerli bir şekil verir. Bükülme yarıçapı polikarbonatın kalınlığına bağlıdır - tabaka ne kadar ince ise, yarıçap o kadar küçüktür.

Monolitik polikarbonat dona karşı dayanıklıdır. Mekanik yüklerin yokluğunda, malzeme -50 ° C'ye ve -40 ° C'de sıcaklıklara dayanır, aynı zamanda bir şok yükü taşır. Çoğu markanın ısı direnci +120 ° C, bazılarında ise +150 ° C'dir.

Sadece yarı saydam yapılar polimerden değil, aynı zamanda iç tasarımda kullanılan darbeye dayanıklı ve gürültüye dayanıklı ekranlardan yapılmıştır.

avantajları:

- Yüksek darbe dayanımı;

- Çok miktarda güneş ışığı geçirme yeteneği (% 90'a kadar);

- Taşıma ve montajı kolaylaştıran küçük ağırlık;

- İşleme kolaylığı: tabakalar kolayca kesilir, kesilir, delinir;

- Sıcaklık değişimlerine karşı direnç;

- Mükemmel ısı ve ses yalıtımı kalitesi;

- Özel bir koruyucu tabaka nedeniyle ultraviyole radyasyonu engelleme yeteneği;

- Nem direnci;

- Yangına dayanıklılık - malzeme erir, ancak yanmaz;

- Kullanım güvenliği;

- Çeşitli renk tonları, renk kararlılığı.

dezavantajları:

- Çizilmelere karşı dayanıklılık (dünyanın önde gelen üreticileri, malzemenin yüzeyini çiziklerden ve diğer hasarlardan koruyan, aşınma önleyici kaplama ile monolitik polikarbonat üretimine hakim olmuştur);

- Teknik çözücüler ve asitler yüzeyde çizgiler bırakır;

- Kaplamanın montajı sırasında göz önünde bulundurulması gereken önemli derecede termal genleşme;

- Yüksek fiyat

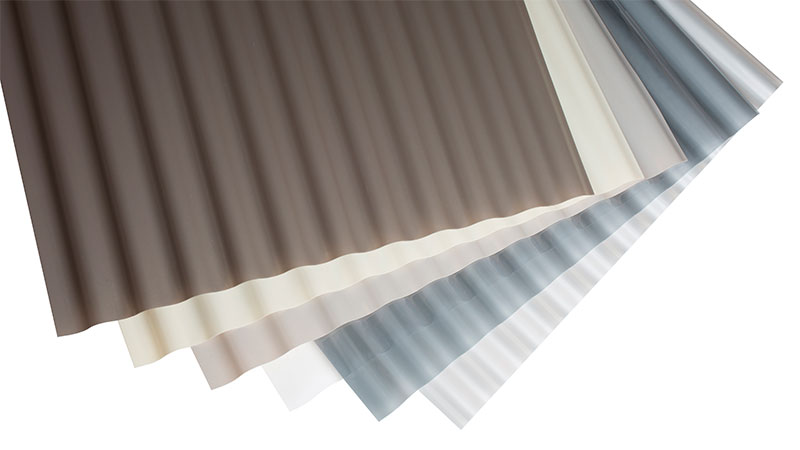

Profilli Polikarbonat

Yarı saydam ve dekoratif çit özellikleri ile yapısal (taşıyıcı) bir malzemedir. Özel inşaatlarda çatı yapım malzemesi olarak uygulanabilir seraların, çitlerin yapımında popülerdir. Çeşitli kalıplanmış polikarbonatlara bağlanabilir.

Dalga benzeri veya yamuk yüzeyli levhalar nispeten küçük bir kalınlığa (0.8-1.5 mm) sahiptir. Hafif yarı saydam ve şeffaf polikarbonat çatılar, 1 m²'de 320 kg'a kadar yüklere dayanabilmektedir. Bir çatı malzemesi olarak, tabaka ve ondulin yerini alabilir.

Profil polikarbonat dalganın büyüklüğü ve şekli, şeffaflık ve renk derecesi ile bölünmüştür. Şeffaf malzeme renksiz veya renkli olabilir. Yarı saydam paneller, kural olarak, donuk veya dumanlı ve opak - parlak.

avantajları:

- Monolitik polikarbonatın tüm özelliklerine sahiptir ve sertleştirici kaburgalar nispeten küçük bir tabaka kalınlığı ile tekrar tekrar güvenilirliğini arttırmaktadır;

- Mukavemet, metal tabakanın mukavemeti ile karşılaştırılabilirken, malzemenin ağırlığı birkaç kat daha azdır;

- Korozyona karşı direnç;

- % 86'ya kadar ışık iletimi;

- Esneklik ve kurulum kolaylığı (kemerli yapılarda kullanılabilir);

- Solmaya karşı direnç;

- Yüksek ses yalıtımı;

- Gürültüsüzlük (yağmurdaki damlaların sesi duyulmaz).

dezavantajları:

- Oldukça yüksek fiyat;

- Sabitlemek için, tabakanın sıcaklık düşüşleriyle ve nemdeki değişikliklerle güvenilir bir şekilde sabitlenmesini sağlayan özel termal yıkayıcılar kullanılması gerekir.

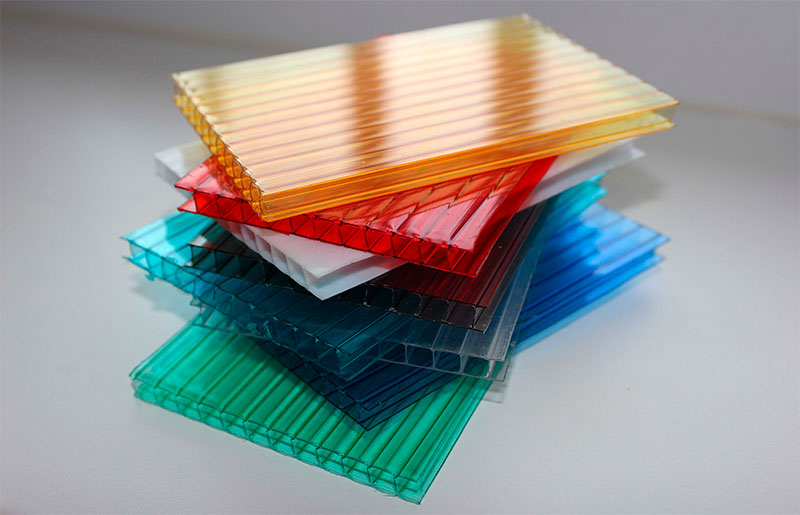

Hücresel Polikarbonat

Sera ve sera yapımında kullanılan en popüler polikarbonat türüdür. Materyal, önceki tiplerden daha karmaşık bir cihaza sahiptir - birkaç plastik katman, sağlamlık sağlayan jumper'larla birleştirilmiştir. Aynı zamanda oluşan boşluklar malzemenin ses seviyesini ve ısı yalıtımını arttırır. Panel kalınlığı 4 ila 50 mm'dir.

Hücresel polikarbonat birkaç tiptedir:

- Tek odacıklı - atlama kablolarıyla birbirine bağlanmış 2 sayfa;

- İki odacıklı - 3 yaprak iki sıra atlatıcı ile birbirine bağlanır;

- Dört odacıklı - 5 kağıt, dört sıra atlama teliyle bağlanır;

- Altı odacıklı - 7 sayfa altı sıra atlatıcıya bağlanmıştır.

Sertleştiriciler (lentolar) tabaka yüzeyine dik ve 45 ° 'lik bir açıyla yerleştirilebilir. Atlama telleri arasındaki mesafe de farklıdır: 5,7 mm'den (tek odalı polikarbonatta) 25 mm'ye (ikiden fazla katmana sahip tabakalarda).

Bazı üreticiler, petekleri aerojel ile doldurulmuş hücresel polikarbonat üretir. Darbe dayanımı artmıştır ve ısı yalıtımının derecesi, argon'lu üç odacıklı çift camlı pencerelerden daha iyi ısı kaybını azaltacak şekildedir.

avantajları:

- Mükemmel ısı yalıtım özellikleri;

- Bitkilerin büyümesini olumlu yönde etkileyen ışık akısının düzgün dağılması;

- Donma direnci;

- Çoğu plastik için uygun fiyat;

- Cama göre düşük ağırlık;

- Operasyonda güvenlik;

- Yüksek darbe dayanımı.

dezavantajları:

- Büyük yelken (kurulum sırasında panellerin güvenilir şekilde sabitlenmesini sağlamak önemlidir, aksi takdirde kuvvetli rüzgar rüzgârları yapının bütünlüğünü ihlal eder);

- Kurulum sırasında, malzemede önemli bir termal genleşme derecesi olduğundan, özel donanım kullanmanız gerekir;

- Aşındırıcılar ve çözücülerden önce kararsızlık;

- Yüksek fiyat

Polikarbonat Seçim Parametreleri

Malzemenin birkaç temel özelliğine daha fazla uygulanmasında özel dikkat gösterilmelidir.

yoğunluk

Zararlı çevresel etkilere karşı dayanıklılığı ve gücü polikarbonatın yoğunluğuna bağlıdır. Aşırı sıkıştırma işleminin ağırlığı arttırdığını ve malzemenin ışık geçirme kapasitesini düşürdüğünü dikkate almak önemlidir.

Monolitik levhaların ortalama yoğunluğu 1.18-1.2 g / cm³'dir. Hücresel paneller 0,52 ila 0,82 g / cm ³ yoğunluğa sahiptir, bu, tabakanın ağırlığını değiştirir ve kalınlığı aynı kalır. Hücresel polikarbonat yoğunluğunun çeşitli göstergeleri, sadece iç köprülerin kalınlığından değil aynı zamanda konumlarından da kaynaklanmaktadır.

Hava kanallarının konfigürasyonu ve bunlara karşılık gelen yoğunluk:

- Dikdörtgen bölüm - 0.52-0.61 g / cm³;

- Kare bölüm - 0.62-0.77 g / cm³;

- Altıgen ve üçgen kesit - 0.78-0.82 g / cm³.

ağırlık

Kalitenin önemli bir göstergesi 1 m²'lik plastiğin ağırlığıdır. Polikarbonatın türünden bağımsız olarak, levhanın ağırlığının, malzemenin yoğunluğunun ürününe ve panelin alanına karşılık gelmesi gerekir. Özellikle dikkatlice, bu gösterge hücresel polikarbonatta kontrol edilmelidir, çünkü aynı kalınlıkta iki tabaka aynı hava kanalları konfigürasyonunda üretilmesi farklı miktarlarda hammadde alabilir.

Levha ne kadar hafif olursa, dayanım gücü ve kar dayandığı kar ve rüzgar yükleri de o kadar düşüktür. Plakanın özgül ağırlığını azaltmak, malzemenin fiyatını düşürür, ancak aynı zamanda kalitesini de düşürür.

Polikarbonat üretiminin tüm geçmişinde, çeşitli kalınlıktaki tabakalar için klasik bir 1 m² ağırlık oluşturuldu:

- 4 mm: hücresel - 0,8 kg; monolitik - 4.8 kg;

- 6 mm: bal peteği - 1.3 kg; monolitik - 7,2 kg;

- 8 mm: mobil - 1,5 kg; monolitik - 9.6 kg;

- 10 mm: Hücre - 1,7 kg; monolitik - 12 kg.

Yüksek kaliteli polikarbonatın ağırlığı bu göstergelere mümkün olduğu kadar yakın olmalıdır.

UV koruması

Ultraviyole plastiğe maruz kalmasından esnekliğini ve ışık geçirme kabiliyetini hızla kaybeder. Dış ortam koşullarında 2-3 yıl kaldıktan sonra, koruyucu tabakası olmayan panel imha edilir.

Açık havadaki yapılara dahil edilmesi öngörülen polikarbonat tabakalar, ultraviyole ışınlarının zararlı etkilerinden korunmalıdır.

Üreticiler plastiği üç yoldan biriyle korur:

1. Dökme koruma - Hammadde granüllerine özel katkı maddeleri eklenir. Zararlı radyasyon tabakaya nüfuz ettiği için bu yöntem yeterince etkili değildir. Ürünlerin servis ömrü 10 yıldan fazla değildir.

2. Film koruması veya ince bir özel kaplama (görünmez) tabakası - ışınların çoğunu yansıtır. Servis ömrü - 15-18 yıl.

3. Volumetrik dolgu, UV bariyerinin bir çift tabakası ile birlikte kullanılır - yöntem, malzemenin mutlak korunmasını, 25-30 yıl hizmet ömrünü garanti eder.

İkinci ve üçüncü yöntemlerle korunan çarşafların özel bir işareti vardır.

Paket üzerindeki verilere göre koruma derecesi hakkında sonuç çıkarmak mümkündür. Ancak, yalnızca bilgileri onaylayan bir sertifikanız varsa yazılanların doğruluğuna güvenebilirsiniz.

Viraj yarıçapı

Kemerli bir sera için veya eğri elemanlara sahip bir yapı için bir malzeme seçerken, belirli bir polikarbonat türü için minimum bükülme yarıçapı dikkate alınmalıdır. Malzemenin türüne ve tabakanın kalınlığına bağlı olarak, bükülme yarıçapı 0,6 ila 2,8 m arasındadır.

Panellerin montajı sırasında bu verileri ihmal etmeyin, çünkü aşırı bükülme UV koruyucu tabakaya ve polimerin iç yapısına zarar verebilir. Daha sonra, hasar yapının ömrünü azaltacaktır.

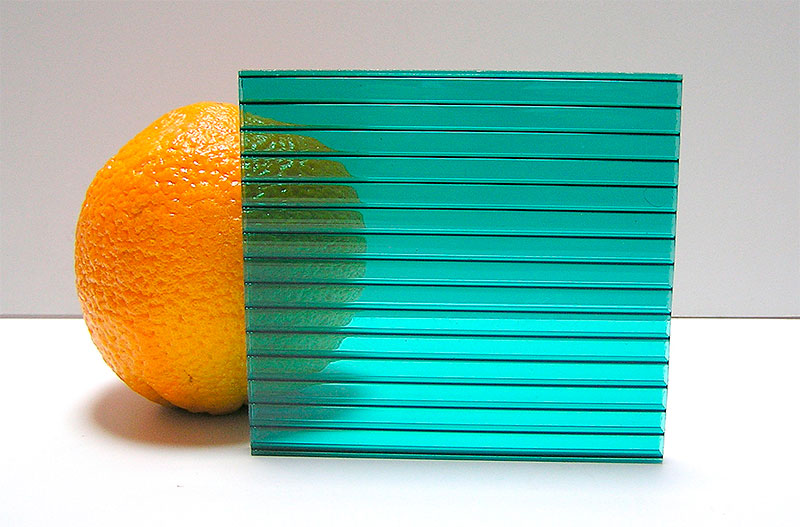

Renk ve ışık iletimi

Bunlar, malzemenin önemli özellikleridir, çünkü aydınlatma derecesi ve seranın altındaki, bir gölgelik altındaki sıcaklık onlara bağlıdır. Bir polikarbonat levhanın kaçırabildiği ışık miktarı, rengine, saydamlık derecesine ve kalınlığına bağlıdır.

4 mm kalınlığında monolitik ve hücresel paneller için gösterge verileri:

- Şeffaf renksiz -% 90,% 74;

- Sarı -% 72,% 58,8;

- Yeşil -% 36,% 27,9;

- Turkuaz -% 36,% 21.3;

- Mavi -% 34,% 23,3;

- Kırmızı -% 29,% 24;

- Bronz koyu -% 25,% 17.1.

Hangi polikarbonat seçilmeli

Kurulumun gerçekleştirileceği fonksiyonel amaç ve tasarım özelliklerini dikkate alarak materyali seçmek gerekir.Tüm sokak binaları için UV korumalı malzeme satın almanız gerekir. Sezon 1-2 için yapılan geçici dış mekan yapıları için, ultraviyole ışınlarından korunmadan polikarbonat satın alınabilir.

1. Sera için

Şeffaf renksiz polikarbonat petek kullanarak seraların düzenlenmesi için. Aşırı kalın tabakalar (kalınlığı 10 mm'den fazla olan) aşırı büyük miktarda ışığı emer ve saçar (% 25 ila% 50). Bu bitki büyümesini olumsuz etkileyecek ve verimi azaltacaktır.

İnce bir panel serada optimum sıcaklığın korunmasına yardımcı olmaz. 4, 6, 8 mm kalınlığında malzeme kullanılması önerilir. Malzemenin kalınlığı ve yoğunluğunu seçerken, sera yapısının ve bir ısıtma sisteminin varlığının kurulacağı iklim bölgesi dikkate alınır.

2. Gölgelik için

Tasarımcı fırfırlar olmadan işlevsel ve pratik bir gölgelik 6-8 mm kalınlıkta hücresel panellerden yapılabilir. İşlevsellik ve muhteşem bir görünümü birleştiren bir tasarım oluşturmak için monolitik veya profilli bir polikarbonat kullanabilirsiniz. Esnek malzeme, dövme de dahil olmak üzere ahşap, metal ile mükemmel bir şekilde birleştirilmiştir.

3. Çit ve çatı için

Her çeşit polikarbonattan bir çit yapabilirsiniz. Yarı saydam panellerin kullanılması, sahada özel bir rahatlık ortamı yaratacaktır.

Çitlerin ve çatıların yapımında profillenmiş yarı saydam bronz renkli tabakaların popüler kullanımı. Yapı malzemelerinin bu malzeme ile süslenmesi peyzajla uyumludur. Eğimli çatılarda, dalga yüksekliği 15 mm'den fazla olmayan malzeme toplanmalıdır.

Polikarbonat ne kadar

Malzemenin fiyatı markaya, polikarbonat tipine, kalınlığına, tabaka boyutuna, rengine ve UV ışınlarından korunma tipine bağlıdır:

1. Kural olarak ucuz ürünler, ikincil ürünler de dahil olmak üzere düşük dereceli hammaddelerden üreticiler veya hurda ve kendi üretimini kullanmak suretiyle yapılır.

2. “Hafif” veya “hafif” tipindeki hücresel polikarbonat da daha düşük bir fiyatla ayırt edilir, ancak bu tür malzemeler yalnızca 2-4 yıl hizmet eder (3-3.5 mm'lik panel kalınlığı, Rus sera binalarının yaşadığı kar ve rüzgar yükleri için tasarlanmamıştır).

3. 4 mm kalınlığında yüksek kaliteli hücresel polikarbonatın fiyatı 200-280 ruble arasındadır. 1 m², 6 mm kalınlıkta - 350 - 450 rubleye, 8 mm kalınlığa - 430 - 550 ruble Malzemenin 6.3 m², 12.6 m² ve 25.2 m² alana sahip levhalarda satıldığı belirtilmelidir.

4. 1 - 3 mm kalınlığında, 530 - 1400 ruble aralığında, 1 - 4 mm kalınlığında ev tipi monolitik polikarbonat fiyatı, 4 - 6 mm - Kalınlığı - 1450 - 2400 ruble., 8 - 12 mm - kalınlığı aralığında 2850 - 4500 ruble. (yaklaşık 6.3 m²'lik bir yaprak alanına sahip).

5. Profillenmiş polikarbonatın fiyatı 500 ila 1100 ruble arasındadır. 1 m²

Arkadaşlara da ilginç olacak