Dankzij moderne technologie breidt de markt voor bouwmaterialen jaar na jaar uit. Het maken van complexe doorschijnende structuren is veel gemakkelijker geworden dankzij een nieuw polymeer plastic - polycarbonaat. Het combineert alle kwaliteiten die hiervoor nodig zijn - sterkte, flexibiliteit, laag gewicht, lichtdoorlatendheid en esthetiek.

De populariteit van polycarbonaat groeit elke dag. Vraag, zoals u weet, creëert aanbod, dus de markt is verzadigd met producten van een groot aantal fabrikanten. Het voorgestelde artikel geeft de nodige informatie voor selectie en maakt het eenvoudiger.

De populariteit van polycarbonaat groeit elke dag. Vraag, zoals u weet, creëert aanbod, dus de markt is verzadigd met producten van een groot aantal fabrikanten. Het voorgestelde artikel geeft de nodige informatie voor selectie en maakt het eenvoudiger.

inhoud:

De beste fabrikanten van polycarbonaat - welk bedrijf te kiezen

Wereldleiders in de productie van hoogwaardig polycarbonaat - Europese fabrikanten:

1. Polygal kunststof

2. Bayer (TM Makrolon)

3. Brett martin

4. Polyu Italiana

De producten van deze bedrijven voldoen aan internationale normen.

Het is iets minderwaardig, maar polycarbonaat van de beste Russische fabrikanten verschilt ook in hoge kwaliteit:

1. Karboglass

2. SafPlast

3. Polyalt

Typen polycarbonaat

Polycarbonaat is onderverdeeld in drie typen: monolithisch (gegoten), geprofileerd en cellulair (cellulair). Afhankelijk van het type materiaal en de technische kenmerken (dikte en dichtheid van het vel, het aantal springers en hun locatie in het honingraatpolycarbonaat) wordt plastic gebruikt om bepaalde werken uit te voeren.

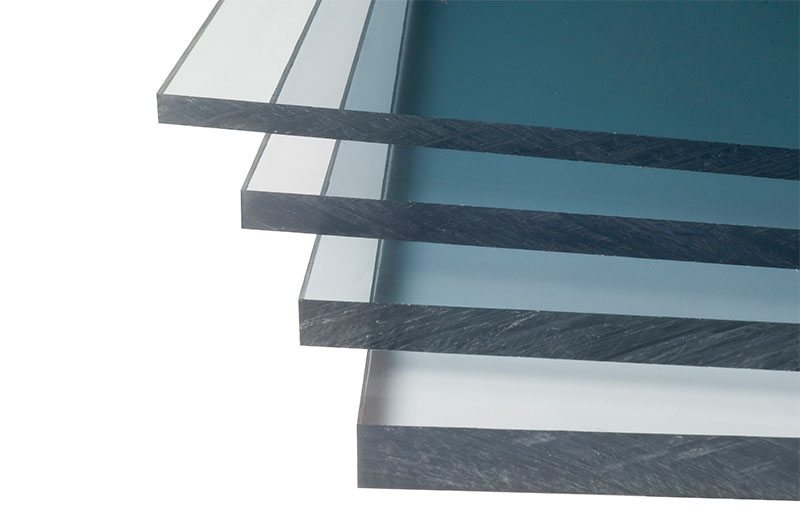

Monolithisch polycarbonaat

Dit is een massief polymeerfolie met een dikte van 1 tot 12 mm, verstoken van inwendige holten en uiterlijk lijkt op acrylglas (plexiglas). Sommige fabrikanten produceren panelen met een dikte tot 20 mm. Vellen kunnen kleurloos, transparant en doorschijnend zijn, gekleurd, met een lagere mate van lichttransmissie.

De aanzienlijke dichtheid en viscositeit van het polycarbonaat verkregen door de injectiewerkwijze verhoogt de weerstand tegen mechanische belastingen. De slagsterkte van het polymeer is 1000 kJ / m².

De veelheid van de overmaat van deze indicator in vergelijking met andere populaire materialen die worden gebruikt bij de constructie van doorschijnende structuren:

- Plexiglas - 60;

- Polystyreen - 150;

- Silicaatglas - 200.

Monolithische polycarbonaat panelen weerstaan tegen slecht weer, ze zijn niet bang voor hagel, sterke windstoten en zware sneeuwval. Van zeer sterke slagen kan het oppervlak barsten, maar een veelheid van gevaarlijke scherpe fragmenten, die kunnen worden verwond, wordt niet gevormd.

Indien nodig kan het paneel worden gebogen, waardoor ze een gebogen vorm krijgen. De buigradius is afhankelijk van de dikte van het polycarbonaat - hoe dunner het vel, hoe kleiner de straal.

Monolithisch polycarbonaat is vorstbestendig. Bij afwezigheid van mechanische belastingen is het materiaal bestand tegen temperaturen tot -50 ° C en bij -40 ° C, heeft het ook een schokbelasting. De hittebestendigheid van de meeste merken is +120 ° C, en in sommige tot +150 ° C.

Niet alleen doorschijnende structuren zijn gemaakt van polymeer, maar ook schokbestendige en geluiddichte schermen die worden gebruikt in het interieurontwerp.

voordelen:

- Hoge slagvastheid;

- Het vermogen om een grote hoeveelheid zonlicht door te laten (tot 90%);

- Het kleine gewicht vereenvoudigt het transport en de installatie;

- Eenvoudig te verwerken: vellen worden eenvoudig gesneden, gezaagd, geboord;

- Weerstand tegen temperatuurveranderingen;

- Uitstekende warmte- en geluidsisolatiekwaliteit;

- Het vermogen om ultraviolette straling te blokkeren vanwege een speciale beschermende laag;

- Vochtbestendigheid;

- Brandwerendheid - het materiaal smelt, maar brandt niet;

- Veiligheid in gebruik;

- Verschillende kleurschakeringen, kleurstabiliteit.

nadelen:

- Instabiliteit tegen krassen ('s werelds toonaangevende fabrikanten hebben de productie van monolithisch polycarbonaat met anti-abrasieve coating onder de knie, die het oppervlak van het materiaal beschermt tegen krassen en andere beschadigingen);

- Technische oplosmiddelen en zuren laten strepen achter op het oppervlak;

- Een aanzienlijke mate van thermische uitzetting waar rekening mee moet worden gehouden tijdens de installatie van de coating;

- Hoge prijs

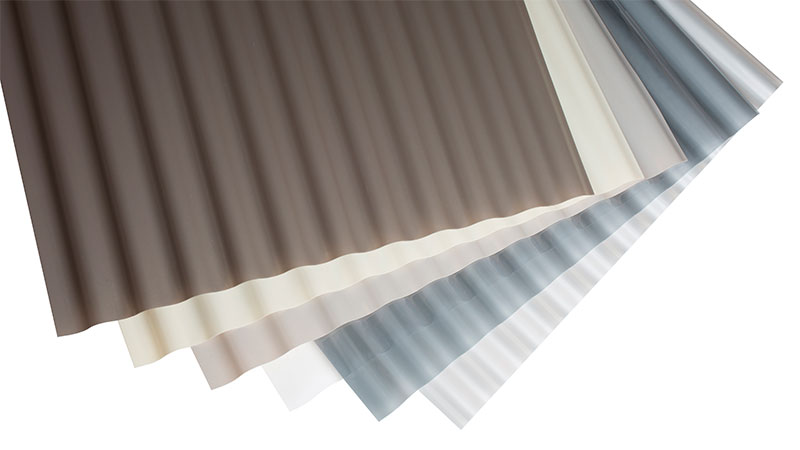

Geprofileerd polycarbonaat

Het is een constructief (lager) materiaal met de eigenschappen van doorschijnende en decoratieve afrasteringen. Het is populair in particuliere bouw in de bouw van kassen, omheiningen, toepasselijk als dakwerkmateriaal. Het kan worden toegeschreven aan een verscheidenheid aan gegoten polycarbonaat.

Vellen met een golfachtig of trapeziumvormig oppervlak hebben een relatief kleine dikte (0,8-1,5 mm). Lichtdoorschijnende en transparante daken van geprofileerd polycarbonaat zijn bestand tegen een belasting van maximaal 320 kg per 1 m². Als dakbedekkingsmateriaal kan het vellen en ondulin vervangen.

Profiel polycarbonaat wordt gedeeld door de grootte en vorm van de golf, de mate van transparantie en kleur. Transparant materiaal kan kleurloos of in kleur zijn. Doorzichtige panelen zijn in de regel ondoorzichtig of rokerig en ondoorzichtig - helder.

voordelen:

- Het heeft alle kwaliteiten van monolithisch polycarbonaat en verstijvingsribben verhogen herhaaldelijk de betrouwbaarheid met een relatief kleine plaatdikte;

- De sterkte is vergelijkbaar met de sterkte van metalen platen, terwijl het gewicht van het materiaal meerdere malen kleiner is;

- Weerstand tegen corrosie;

- Lichttransmissie tot 86%;

- Flexibiliteit en installatiegemak (kan worden gebruikt in boogconstructies);

- Weerstand tegen vervaging;

- Hoge geluidsisolatie;

- Geruisloosheid (het geluid van druppels in de regen is niet hoorbaar).

nadelen:

- Best hoge prijs;

- Voor de bevestiging is het noodzakelijk om speciale thermische ringen te gebruiken, die een betrouwbare bevestiging van de plaat met temperatuurdalingen en veranderingen in vochtigheid garanderen.

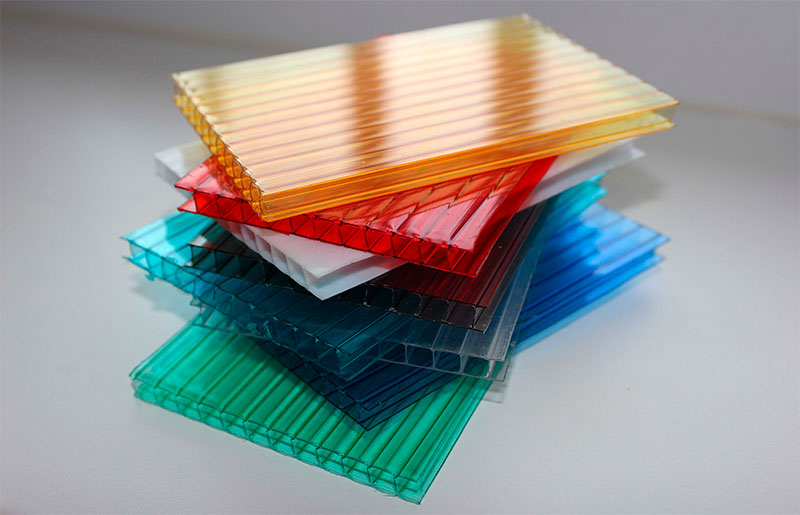

Cellulair polycarbonaat

Het populairste type polycarbonaat voor de bouw van kassen en kassen. Het materiaal heeft een complexer apparaat dan de vorige typen - verschillende lagen plastic zijn verbonden door jumpers die stijfheid bieden. De holten die tegelijkertijd worden gevormd, verhogen de mate van geluids- en warmte-isolatie van het materiaal. Paneeldikte van 4 tot 50 mm.

Mobiel polycarbonaat is van verschillende typen:

- Eenkamer - 2 vellen verbonden door jumpers;

- Tweekamer - 3 vellen worden verbonden door twee rijen jumpers;

- Vier kamers - vijf vellen worden verbonden door vier rijen jumpers;

- Zeskamer - 7 vellen worden verbonden door zes rijen jumpers.

Verstijvers (lateien) kunnen loodrecht op het oppervlak van de plaat en onder een hoek van 45 ° worden geplaatst. De afstand tussen de jumpers is ook anders: van 5,7 mm (in polycarbonaat met enkele kamer) tot 25 mm (in vellen met meer dan twee lagen).

Sommige fabrikanten produceren cellulair polycarbonaat, waarvan de honingraten zijn gevuld met aerogel. Het heeft een verhoogde slagvastheid en de mate van thermische isolatie is zodanig dat het het warmteverlies beter vermindert dan driekamerglazen ramen met argon.

voordelen:

- Uitstekende thermische isolatie-eigenschappen;

- Uniforme dispersie van lichtstroom, die de groei van planten gunstig beïnvloedt;

- Vorstbestendigheid;

- Redelijke prijs voor de meeste kunststoffen;

- Laag gewicht ten opzichte van glas;

- Veiligheid in gebruik;

- Hoge slagsterkte.

nadelen:

- Groot zeilen (het is belangrijk om te zorgen voor een betrouwbare bevestiging van de panelen tijdens de installatie, anders zullen sterke windvlagen de integriteit van de constructie schenden);

- Tijdens de installatie moet u speciale hardware gebruiken, omdat het materiaal een aanzienlijke mate van thermische uitzetting heeft;

- Instabiliteit vóór schuurmiddelen en oplosmiddelen;

- Hoge prijs

Polycarbonaat selectieparameters

Er moet speciale aandacht worden besteed aan verschillende basiskenmerken van het materiaal met betrekking tot de verdere toepassing ervan.

dichtheid

De sterkte en het vermogen om schadelijke milieu-invloeden te weerstaan, is afhankelijk van de dichtheid van polycarbonaat. Het is belangrijk om te overwegen dat overmatige verdichting het gewicht verhoogt en de lichttransmissiecapaciteit van het materiaal vermindert.

De gemiddelde dichtheid van monolithische platen is 1,18-1,2 g / cm3. Cellulaire panelen hebben een dichtheid van 0,52 tot 0,82 g / cm³, dit verandert het gewicht van het vel en de dikte blijft hetzelfde. Verschillende indicatoren van de dichtheid van cellulair polycarbonaat worden niet alleen veroorzaakt door de dikte van de interne bruggen, maar ook door hun locatie.

Configuratie van luchtkanalen en de bijbehorende dichtheid:

- Rechthoekige doorsnede - 0,52-0,61 g / cm³;

- Vierkant gedeelte - 0,62-0,77 g / cm3;

- Zeshoekige en driehoekige doorsnede - 0.78-0.82 g / cm³.

gewicht

Een belangrijke indicator voor de kwaliteit is het gewicht van 1 m² plastic. Het gewicht van het vel, ongeacht het type polycarbonaat, moet overeenkomen met het product van de dichtheid van het materiaal en het oppervlak van het paneel. Vooral voorzichtig moet deze indicator worden gecontroleerd op het cellulaire polycarbonaat, omdat de productie van twee vellen van dezelfde dikte met een vergelijkbare configuratie van luchtkanalen verschillende hoeveelheden grondstoffen kan aannemen.

Hoe lichter de plaat, des te lager zijn sterkte-eigenschappen, evenals de sneeuw- en windbelastingen die hij kan weerstaan. Het verminderen van het soortelijk gewicht van de plaat vermindert de prijs van het materiaal, maar vermindert tegelijkertijd de kwaliteit ervan.

In de hele geschiedenis van de productie van polycarbonaat werd een klassiek gewicht van 1 m² gevormd voor vellen met verschillende diktes:

- 4 mm: cellulair - 0,8 kg; monolithisch - 4,8 kg;

- 6 mm: honingraat - 1,3 kg; monolithisch - 7,2 kg;

- 8 mm: mobiel - 1,5 kg; monolithisch - 9,6 kg;

- 10 mm: cel - 1,7 kg; monolithisch - 12 kg.

Het gewicht van hoogwaardig polycarbonaat moet zo dicht mogelijk bij deze indicatoren liggen.

UV-bescherming

Van blootstelling aan ultraviolet plastic verliest snel zijn elasticiteit en het vermogen om licht door te laten. Na 2-3 jaar buiten zijn, wordt het paneel zonder beschermende laag vernietigd.

Polycarbonaat platen, die geacht worden te zijn opgenomen in structuren in de open lucht, moeten worden beschermd tegen de schadelijke effecten van ultraviolette stralen.

Fabrikanten beschermen plastic op een van de volgende drie manieren:

1. Bulkbescherming - speciale additieven worden in de korrels van grondstoffen gebracht. Deze methode is niet effectief genoeg, omdat de schadelijke straling doordringt in de plaat. De levensduur van producten is niet meer dan 10 jaar.

2. Filmbescherming of een dunne laag speciale coating (onzichtbaar) - weerspiegelt de meeste stralen. Levensduur - 15-18 jaar.

3. Volumetrisch vulmiddel in combinatie met een dubbele laag van de UV-barrière - de methode zorgt voor absolute bescherming van het materiaal, de levensduur van 25-30 jaar.

Bladen, beschermd door de tweede en derde methode, hebben een speciale markering.

Het is mogelijk om conclusies te trekken over de mate van bescherming volgens de gegevens op de verpakking. U kunt echter vertrouwen op de juistheid van wat er alleen wordt geschreven als u een certificaat hebt waarmee de informatie wordt bevestigd.

Buig de straal

Bij het selecteren van een materiaal voor een gebogen kas of voor een constructie met gebogen elementen, moet rekening worden gehouden met de minimale buigradius voor een bepaald type polycarbonaat. Afhankelijk van het type materiaal en de dikte van de plaat varieert de buigradius van 0,6 tot 2,8 m.

Tijdens de installatie van de panelen mogen deze gegevens niet verwaarloosd worden, omdat overmatig buigen schade aan de UV-beschermende laag en de interne structuur van het polymeer zal veroorzaken. Vervolgens zal schade de levensduur van de constructie verkorten.

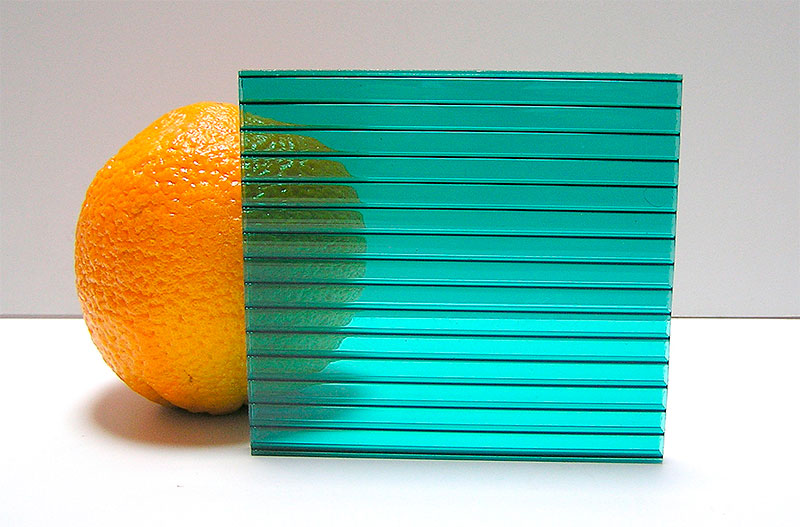

Kleur en lichttransmissie

Dit zijn belangrijke kenmerken van het materiaal, omdat de mate van verlichting en de temperatuur in de kas, onder een overkapping, ervan afhangen. De hoeveelheid licht die een polycarbonaatplaat kan missen, is afhankelijk van de kleur, mate van transparantie en dikte.

Indicatieve gegevens voor monolithische en cellulaire panelen met een dikte van 4 mm:

- Transparant kleurloos - 90%, 74%;

- Geel - 72%, 58,7%;

- Groen - 36%, 27,9%;

- Turkoois - 36%, 21,3%;

- Blauw - 34%, 23,3%;

- Rood - 29%, 24%;

- Bronskleurig - 25%, 17,1%.

Wat polycarbonaat om te kiezen

Het materiaal moet worden geselecteerd, rekening houdend met het functionele doel en de ontwerpkenmerken waar de installatie zal worden uitgevoerd.Voor alle gebouwen op straat moet u materiaal kopen met UV-bescherming. Voor tijdelijke buitenstructuren die zijn opgericht voor seizoen 1-2, kan polycarbonaat worden gekocht zonder bescherming tegen ultraviolette straling.

1. Voor de kas

Voor de plaatsing van kassen met behulp van transparante, kleurloze honingraat van polycarbonaat. Te dikke vellen (met een dikte van meer dan 10 mm) absorberen en verspreiden een te grote hoeveelheid licht (van 25 tot 50%). Dit zal de groei van planten nadelig beïnvloeden en de opbrengsten verminderen.

Een dun paneel helpt niet om de optimale temperatuur in de kas te behouden. Het wordt aanbevolen om materiaal 4, 6, 8 mm dik te gebruiken. Bij het kiezen van de dikte en de dichtheid van het materiaal wordt rekening gehouden met de klimaatzone, waar de kasstructuur en de aanwezigheid van een verwarmingssysteem zullen worden gebouwd.

2. Voor luifel

Een functionele en praktische overkapping zonder franje kan worden gemaakt van cellenpanelen met een dikte van 6-8 mm. Om een ontwerp te maken dat functionaliteit en een spectaculair uiterlijk combineert, kunt u een monolithisch of geprofileerd polycarbonaat gebruiken. Het flexibele materiaal is perfect te combineren met hout, metaal, inclusief smeden.

3. Voor schermen en dakbedekking

Van elke soort polycarbonaat kun je een hek maken. Het gebruik van doorschijnende panelen zorgt voor een speciale sfeer van gezelligheid op de site.

Populair gebruik van geprofileerde doorschijnende vellen van bronskleur bij de constructie van hekken en daken. De decoratie van bouwelementen met dit materiaal is in harmonie met het landschap. Voor hellend dak oppakmateriaal met een golfhoogte van niet meer dan 15 mm.

Hoeveel is polycarbonaat

De prijs van het materiaal hangt af van het merk, het type polycarbonaat, de dikte, de bladgrootte, de kleur en het type bescherming tegen UV-stralen:

1. Goedkope producten worden in de regel gemaakt door fabrikanten van laagwaardige grondstoffen, waaronder secundaire grondstoffen of met behulp van schroot en hun eigen productie.

2. Cellulair polycarbonaat van het "Light" - of "lightweight" -type onderscheidt zich ook door een lagere prijs, maar dergelijk materiaal zal slechts 2-4 jaar dienen (de paneeldikte van 3-3,5 mm is niet ontworpen voor sneeuw- en windbelastingen die Russische Russische kassen ondervinden).

3. De prijs voor hoogwaardig cellulair polycarbonaat met een dikte van 4 mm ligt in het bereik van 200 - 280 roebel. voor 1 m², 6 mm dik - van 350 tot 450 roebel, 8 mm dik - van 430 tot 550 roebel Opgemerkt moet worden dat het materiaal wordt verkocht in platen met een oppervlakte van 6,3 m², 12,6 m² en 25,2 m².

4. Prijs voor 1 m² binnenlands monolithisch polycarbonaat met een dikte van 1,5 tot 3 mm - in het bereik van 530 tot 1400 roebel., Dikte van 4 tot 6 mm - in het bereik van 1450 tot 2400 roebel., Dikte van 8 tot 12 mm - in het bereik van 2850 tot 4500 roebel. (met een bladoppervlak van ongeveer 6,3 m²).

5. De prijs van geprofileerd polycarbonaat in het bereik van 500 tot 1100 roebel. voor 1 m².

Het zal ook interessant zijn voor vrienden